Epoxi Rivertable - the real story

Ethisch ist es schon fragwürdig ein Stück gewachsenes Holz in Epoxi Brühe einzugießen. Dafür schaut es toll aus, wenn es denn mal fertig wird und bietet den Vorteil, dass man besonders wertvolles oder schönes Holz nicht besäumen muss. So habe ich mir das zumindest mal eingeredet. Vor einigen Jahren, als die Epoxi Geschichte langsam Youtube eroberte habe ich bereits damit herumgespielt und schnell erkannt: Epoxi ist flüssig. Sehr flüssig sogar und es findet seinen Weg bis es aushärtet. Da hat sich dann auch mal der zur Abdichtung verwendete Heißkleber einfach aufgelöst. Natürlich nicht sofort, sondern irgendwann während der 24 stündigen Aushärtephase. War die Form dicht und oberflächlich keine Luftblasen sichtbar, wurden dann spätestens beim Schleifen und Polieren welche an der Oberfläche freigelegt. Kann man ausbessern aber dauert wieder 2 Tage länger bis alles ausgehärtet ist. Resüme darum: richtig viel Aufwand für ein gefühlt hingebasteltes, aber schönes Ergebnis. Nichts für mich – Astlöcher füllen kann man auch mit Schelllack wenn man da üblicherweise auch keine bunten Pigmente zumischt.

Warum dann doch?

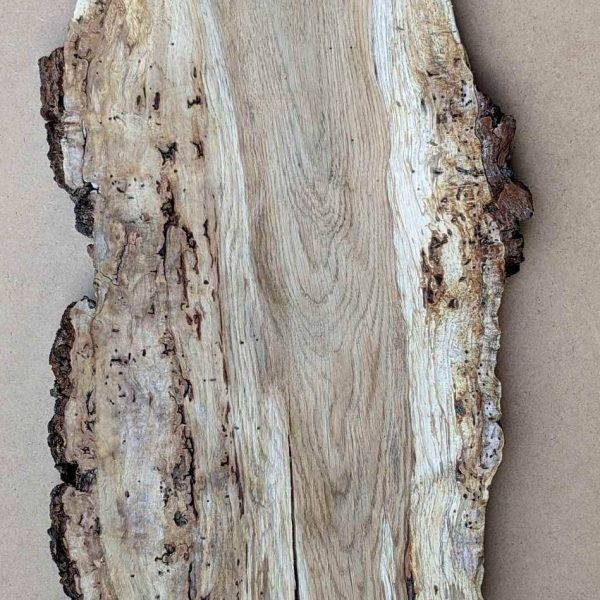

Die Geschichte dahinter: Von einer ganz tollen Familie wurde ich zum Grillabend eingeladen. Als Mitbringsel hatte ich eine Holzschale dabei und bekam dafür ein besonderes Brettchen überlassen. Das Brettchen war ausgesprochen schön aber mit 80cm Länge und etwa 30cm Breite etwas zu groß für den Geschirrschrank als repräsntative Käseplatte die man alle zehn Jahre zweimal braucht. So hat es das gute Stück nicht wirklich lange in den Wohnraum geschafft und wanderte dann von hier nach da, weil immer im Weg. Wow – angepilzte Eschenbohle mit Stammverdickung und noch guter Festigkeit – Handelsname Eisesche. Sofort verliebt, aber was daraus machen?

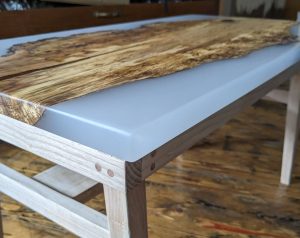

Diese Frage wurde mir unerwartet durch meine Frau beantwortet: Ein Couchtisch! Ja aber, da bricht doch dann die Rinde weg, ist viel zu schmal und dann kam Epoxi ins Spiel. Außen weiß, leicht transparent, Innen der Riss, Wumlöcher und Astloch mit Kupfer und dazu ein passendes Tischgestell aus Esche. Da war doch noch was mit dem Epoxi – ach ja, irgendwie ging immer was schief. Mit 4 Liter angemachter Plastikbrühe darf nichts schief gehen. Also erstmal Youtube, wie machen das die Profis und siehe da die Firma Dictum bietet einen Bausatz an mit Videoanleitung. Zu Dictum habe ich uneingeschränktes Vertrauen, denn will man sich was schönes, wertiges gönnen, dann schaut man da mal vorbei.

So könnte es funktionieren - aus diesem Grund kurze Zusammenstellung was zu tun ist:

- Bohle abrichten.

- Gießform aus beschichteter Spanplatte bauen.

- Kanten und Astloch versiegeln damit keine Luftblasen entweichen können und die Rinde bzw. das weiche Splintholz gefestigt werden.

- Bohle in die Gießform mit Silikon einkleben.

- Trennschicht mit Trennspray einarbeiten.

- Erste Schicht gießen etwa 2cm, weiß.

- Deckschicht gießen etwa 1cm weiß.

- Fehlstellen gießen mit Kupferpigmenten

- Entformen, schleifen

- Gratleiste einbauen damit sich nichts verzieht.

- Anschraubblöcke für das Tischgetell angießen.

- Formatieren und brechen der Kanten

- Schleifen und polieren.

- Tischgestell

Ja wenn das alles ist

Der Arbeitsplan war nicht ganz schlecht, keiner der Punkte war überflüssig. Dafür entstanden noch weitere Punkte und die jeweiligen Trockungszeiten hatte ich ursprüglich nicht bedacht. Klebt man etwas mit Silikon, braucht das 24 Stunden bis es dicht ist. Arbeitet man mit Epoxi, kommen da gleich 24 Stunden Aushärtungszeit dazu bis man weiterarebiten kann – dann ist es aber noch weich und weitere 24 bis 48 Stunden vergehen bis es wirklich hart ist – dann könnte man an schleifen denken. Kurzum ich habe den Zeitaufwand komplett unterschätzt. Kurz die Platte gießen und ein Gestell drunter bauen hat dann doch über 3 Wochen gedauert. Aber eins nach dem anderen – es lief ja nicht alles wie geplant.

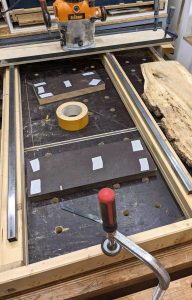

Zum Abrichten der Platte habe ich meine Planfräsvorrichtung aus der Vorrichtungshalde gezogen. Das sind zwei Seitenführungen mit einem Schiebebrett auf das man die Oberfräse befestigt. Zwischen die Führungen befestige ich die Bohle zunächst auf der vermeintlichen Oberseite um die erstmal die spätere Tischunterseite eben zu machen. Im Anschluss Bohle umdrehen und nochmal das Gleiche. Da die Bohle vor einiger Zeit schon einmal abegrichtet wurde musste ich nur den erneuten Verzug entfernen. Von den 35mm war dann die Bohle auf eine Höhe von 31mm geschrumpft.

Bei der Gießfrom habe ich mich weitgehend an die Anleitung gehalten, nur dass ich leider kein Klebeband sondern ein Trennspray verwendet und statt der „Pocketholes“ einfach von unten geschraubt habe. An den Kanten habe ich Sanitärsilikon vor dem Verschrauben aufgetragen und das herausquellende Silikon habe ich gleich entfernt. Am selben Tag konnte ich noch damit beginnen die Seiten mit klarem Epoxi zu festigen und das Astloch zur Unterseite hin abzudichten. Die so vorbehandelte Bohle habe ich dann ebenso mit Silikon in die Gießform geklebt. Nach der Trockung des Silikons habe ich begonnen die Trennschicht mittels Spray aufzutragen. 3 Schichten mit Antrockung, auspolieren und Trockungszeit wie beschrieben. Epoxi, Pigmente und das Trennmittel habe ich von CandyDip – Dipon bezogen. Leider waren die „AlcohlIncs“ nicht dicht und sind im Paket fast gänzlich ausgelaufen – würde ich da nicht mehr kaufen, obwohl der Kundendienst mir freundlich Ersatz angeboten hat – stand der Tisch längst auf eigenen Beinen als das Paket, diesmal unversehrt, ankam.

Endlich der Erste Guß – ob alles Dicht ist? Die Menge reicht? Also erstmal Flüssigkeit „A“ mit Flüssigkeit „B“ im Verhältnis 2/1 angerührt und aufgepasst dass möglichst wenig Luft mit eingerührt wird, dann ein paar abgezählte Farbtropfen dazu, warten, umschütten, nochmal durchrühren, ab in die Form und hoffen. Hoffen das alles dicht ist. Mit einem Bunzenbrenner immer mal wieder die Oberfläche abgeflammt, so dass kleine Bläschen platzen und immer wieder das mulmige Gefühl vor betreten des Raums: ist alles dicht? Ja, die Methode hat funktioniert. Am nächsten Tag die Oberfläche der noch weichen Masse leicht angerauht und die Deckschicht biszur Oberkante aufgefüllt. Die Deckschicht war eigentlich dazu gedacht das Einfallen des Harzes möglichst minimal zu halten. War aber noch zuviel – wer will schon mehr als einen Millimeter flächig schleifen? Also eine zweite Deckschicht obendrauf gut die Oberflächenspannung genutzt und im Anschluss nochmal plan fräsen. Das war die erste Planerweiterung.

Bis dann die drei Schichten durchgetrocknet und hart waren vergingen weitere drei Tage die ich noch mit dem Lückenfüllen der Fehlstellen überbrücken konnte. Jetzt aber, kurz entformen, abfräsen, schleifen … von wegen. Entformen ja, aber nicht kurz. Das Trennspray hat sich eher als Haftgrund erwiesen und für eine gute Verbindung zwischen Spanplatte und Werkstück gesorgt. Das Ausformen habe ich dann mühsam mit dem Stecheisen erledigt und danach die Oberfläche mit der Vorrichtung eben gefräst. Auf der Unterseite dann ein Flacheisen eingearbeitet, dass einen möglichen Verzug entgegenwirken soll. Diese „Gratleiste“ wurde im nächsten Schritt in Epoxi Blöcke eingegossen, an denen dann das Tischgestell befestigt wird. Zwei Tage später: Natürlich wurden die Blöcke nicht gleich hoch und sind etwas eingefallen – also Höhe angleichen mit der Oberfräse. Zumindest lies sich die Form leicht enternen, die Trennschicht habe ich mit Paketklebeband realisiert. Man lernt ja dazu.

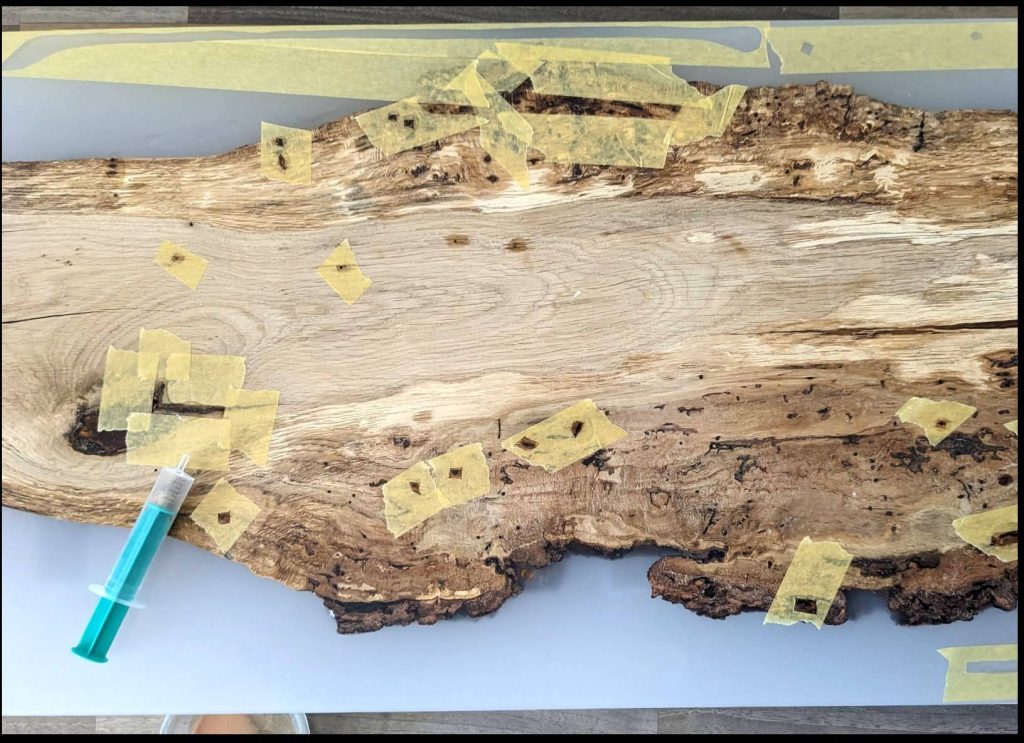

Endlich formatieren, Kanten brechen, Seiten abschrägen und die Oberfläche auf Hochglanz bringen. Dazu habe ich einen 6mm Radius umlaufend mit der Oberfräse angebracht. Die Seiten werden mit Tauchsäge und Führungsschiene um 5° angeschrägt. Ober und Unterseite mit dem Exzenterschleifer, beginnend bei Körnung 120 bis 600 geschliffen und mit der Filzscheibe und Polierpaste hochpoliert. Heraus kam eine schöne Oberfläche mit einigen freigeschliffenen Luftblasen, welche ich in einem weiteren Schritt mit Krepband umklebt habe. Das Kreppband hat mir angezeigt wo etwas Epoxi hin muss und gleichzeitig einen kleinen Rahmen gebildet. Das Epoxi habe ich mit einer Spritze auf die entsprechende Stellen aufgebracht und 2 Tage später konnte ich erneut die Oberfläche hochschleifen.

Bis dahin habe ich begonnen den die Einzelteile für das Tischgestell aus Esche herzustellen. Die Tischplatte soll auf den ersten Blick schweben. Dazu wird das spätere Gestell mit Abstand an die Verbindungsblöcke geschraubt. Das Eschenholz konnte ich auf etwa 30mm Stärke aushobeln. Die Beine sind an den Innenseiten um 5° verjüngt und werden am Tisch im gleichen Winkel schräg angebracht. Dadurch wirkt es etwas leichtfüssiger und grazieler. Der Stabilität wegen habe ich noch zusätzlich Querverstrebungen eingebaut und die Verbindungen mit Zwetschgendübeln verleimt.